川田工業株式会社、川田テクノロジーズ株式会社、株式会社常盤電機の3社は、川田工業の富山工場で製作する鋼構造製品の塗装効率と塗装品質の向上を目的とした「ロボット自動塗装ライン」とその実験棟を構築した。

川田工業では今後、実験棟で各種の塗装テストを実施し、まずは2025年度から同社の鋼構造製品の合成床版「SCデッキ」を対象に、塗装作業へのロボット活用を本格化させる予定だ。

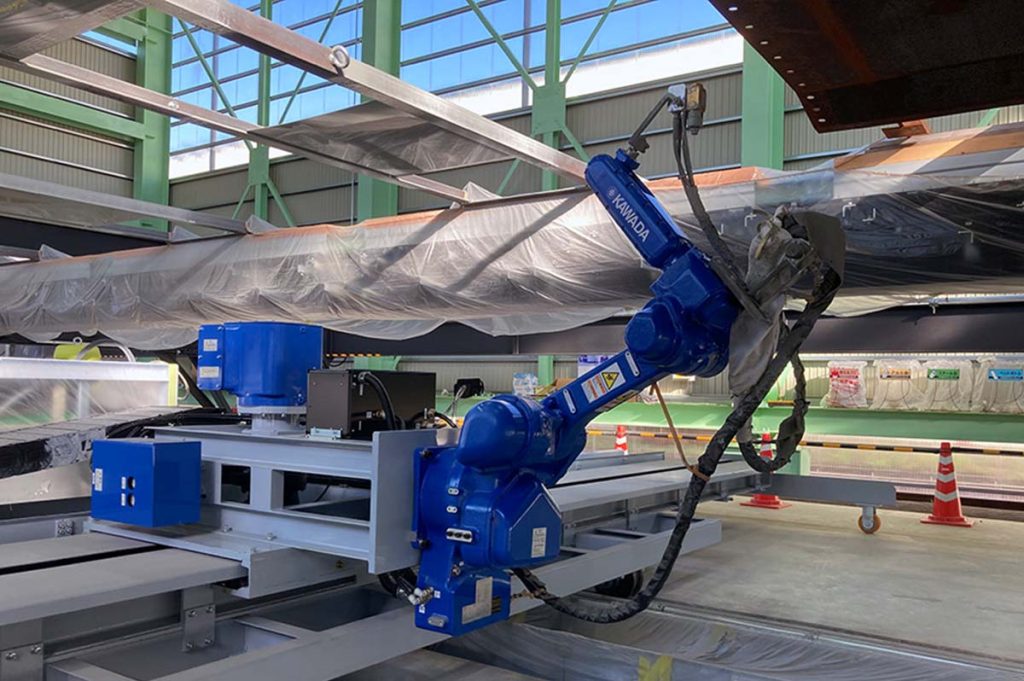

自動塗装ラインは、鋼構造製品を自動塗装する自走式「自動塗装ロボット」と鋼構造製品を所定の位置に自動で搬入出する「自動搬送装置」で構成。「自動搬送装置」は、今後開発する塗装工程の進捗を管理する「生産管理システム」と連動し、将来は塗装工程の進捗管理を遠隔地からも可能とする。

塗膜厚の「自動検査ロボット」の開発も進め、塗装に対し高精度な膜厚検査を効率よく行い、検査後の統計的品質管理の自動化で膜厚を均一化し、塗装品質の一層の向上につなげていく。

少子高齢化に伴う労働人口の減少は、建設業界にも顕著に影響を及ぼしている。熟練工と若手がともに仕事をしながら経験技能を継承するこれまでの育成方法のみでは限界があり、進展著しいデジタル技術も駆使し、現場の労務負担をいかに軽減・解消するかが課題だ。

川田工業は、ロボットやAIなどの先端技術に関わる川田グループ各社やパートナー企業の強みを、主力事業の自動化や遠隔化に積極活用し、建設事業、生産工場や施工現場のDXを加速させ、顧客品質と生産性向上の両立を図る。

今回は、川田工業執行役員橋梁事業部の枝元勝哉開発部長に、「ロボット自動塗装」実験棟の内容やその背景について話を聞いた。

年々困難になりつつ橋梁塗装工の確保

川田工業執行役員橋梁事業部の枝元勝哉開発部長

――まず、「ロボット自動塗装」実験棟を設置した背景からお願いします。

枝元勝哉氏(以下、枝元氏) 当社の富山工場では、鋼・コンクリート合成床版「SCデッキ」を製作して出荷前に塗装していますが、塗装工の方々は塗料や有機溶剤を扱うために夏場でもフルフェイスのマスクを被り、厳しい環境下で作業を行っています。

塗装工は年々担い手の確保が困難になっており、これは当社に限らず建設業界全体で深刻な課題です。高齢化により引退される方も増え、このままでは橋梁塗装は人から人への技能の伝承も難しくなるため、機械化・自動化に次の活路を見出していかなければならないと考えたことがきっかけです。

――そこでどのような対応に着手されたのでしょうか。

枝元氏 まず橋梁の塗装工程のロボット化に取り組みました。このために富山工場の敷地内に専用の実験棟を建設し、現在は試験塗装を行いながら気温等の変化に応じた最適な塗装条件を検討している段階になります。

今回開発した「自動塗装ロボット」は、自走台座に搭載した防爆型汎用6軸塗装ロボットが左右約12mの範囲で可動し、台座自体も前後約36mの範囲で自走します。将来計画では「SCデッキ」を最大12枚並べ、国内最大級となる約300平米の施工面積を2時間足らずで塗装完了できる予定です。

また「自動搬送装置」は、重量が1枚あたり2tに及ぶ「SCデッキ」を4枚1セットで一括して実験棟内に搬入できる能力を持ちます。従来はクレーンを使って製品を1枚ずつ架台上に並べていた作業を大幅に省力化、省人化できるとともに、作業の安全性向上にも寄与します。

ロボットならではの特徴は、対象物の形状に合わせて塗面との距離を一定に保ちつつ、常に面に対して垂直にムラのない一定速度での吹付け塗装が可能なことです。

このロボットの活用により、従来だと塗装工の増員を要するような繁忙期においても、人とロボットが協働して高品質な塗装製品を安定して供給できる体制を構築していく考えです。

実験棟のイメージ図

――ロボットの導入により、どれほどの作業スピードの向上が期待できるのでしょうか?

枝元氏 よく質問いただくのですが、塗り重ねに時間を空ける必要がある橋梁の塗装仕様では、人よりも速く塗装できること自体は大きな意味を持ちません。ロボット塗装で大切なことの一つは、人と同等の塗装品質を、いかに塗着効率を高めながら確保できるかです。塗料や有機溶剤は有害な産業廃棄物ですから、双方ともなるべく無駄を少なくして塗装できることがSDGsの観点からも望ましいということです。

単純な塗装作業はロボットに任せ、ロボットを持ち込めない複雑な形状の現場では、これまで通り塗装工が担当します。人とロボット双方の役割を、それぞれの特長に合わせて分担していくことが重要で、熟練塗装工はより高度な技能が求められる業務に従事する、すなわち人間ならではという対象物に対してその技能を発揮できるようにしていければと考えています。

実験棟(右奥)と自動搬送装置

――技能者の作業をすべてロボットに置き換えるわけではないんですね。

枝元氏 ええ。人からロボットへ全面移行することが必ずしも最善とは考えておりません。これまでの人を主体とした塗装作業にロボットが加わることで、塗装工程に時間的な余裕が生まれます。この余裕を別作業に充てることで、生産工程全体の効率アップが期待できます。ロボットの導入は塗装工程だけでなく、このように工程全体への寄与度を考えたうえで、人との協働体制をうまく調整することがポイントだと思います。

鋼・コンクリートのハイブリッド床版で車の荷重に抵抗

――ちなみに「SCデッキ」はどういった床版なのでしょうか。

枝元氏 橋の床構造の一部を床版と呼んでいますが、例えば、一般的な鉄筋コンクリート床版では木製の型枠内に鉄筋を組み立て、そこにコンクリートを流し込んで、1ヶ月ほどかけて固めることで床版が完成します。この木製の型枠を鋼製の型枠に変え、型枠自体を補強材としコンクリートと一体化した構造でクルマなどの荷重に抵抗する床版形式を鋼・コンクリート合成床版と呼び、その製品の一つが「SCデッキ」です。国土交通省などの現場で活用されています。

「SCデッキ」

「SCデッキ」の実工事現場

2025年春にも本格稼働を目指す

――試験の手ごたえはいかがですか。

枝元氏 実験開始当初は約800㎜角の試験板でテスト行っていましたが、ロボットが動かすスプレーガンの速度やパターンの調節を計画的に繰り返し、塗装工と同等の品質を確保できるようになったことから、実際の製品を対象とした段階に入りました。夏場の実験を終え、冬を迎え外気温が低下すると、塗料の性質も変化するため、冬場の環境に即した実験を行います。冬でも所定の塗装品質が確保できれば、2025年度から本格的な製品塗装に移行する予定です。

また、その先の予定として、ロボットによる塗装品質を高めながら、同時に塗着効率も高め、塗料の廃棄ロスの削減や有機溶剤使用量の最小化を図るなど、SDGsに寄与する取組みを進めていく予定です。ロボットにどう塗らせると、塗料廃棄ロスを削減できるか、また、そのためにロボットをどう動かすことが最適か、などを探求し改善していくことが、若手技術者の新たな職域になるとも期待しています。

――共同開発した常盤電機の役割はいかがですか?

枝元氏 工場へのロボット導入に先立ち、常盤電機のロボット塗装ブースをお借りして試験板を持ち込み、ロボット塗装の経験豊富な同社のアドバイスや作業協力を得ながら、塗装ロボットを動かす際のベースとなる初期設定条件を決めるための試験塗装を行いました。

塗装ロボット自体は維持管理の容易さを考え、専用のものを開発するのではなく市販製品を利用していますが、ロボット自体が縦横にここまで大きく可動して塗装するシステムはあまり事例がありません。近い事例としては、新幹線の車両塗装において、レールの上を走る台車の上に塗装ロボットを設置し、台車が少しずつ動きながら新幹線の複雑な形状の車両を塗装する事例があります。その実績を常盤電機さんがお持ちであり、ロボットや移動台車のノウハウもお持ちです。同社の本社がある岐阜県可児市と当社の富山工場は近く、トラブル対応や技術相談なども迅速に対処していただけるので、常盤電機をパートナーとしてご協力をいただきました。

――川田テクノロジーズの役割は?

枝元氏 SCデッキのパネル1枚は約2tの重さがあるのですが、川田テクノロジーズには、この重いパネルを建屋の外で受け取り、建屋の中へ自動搬送するためのレールシステムの設計を担当してもらい、装置の製造は日立産機システムに請け負ってもらいました。

――これからは外部との企業との連携が増えてくると思うのですが。

枝元氏 現在、たとえば製品の塗装がどこまで完了したのか、また塗り重ねが何層目まで完了したかのチェックは人が行っていますが、複数のIoTセンサーを使用することで、塗装の完了状態を遠隔地からリアルタイムに可視化し、生産工程全体の最適化にフィードバックするという工程管理面での活用に向けて、IT企業などとの連携にも積極的に取り組んでいきたいと考えています。

塗膜厚の「自動検査ロボット」の開発ではレールなしで、床の上を自走しながら、アームを伸ばし、検査するロボットをイメージしていますので、自動運転の技術が必要です。また、IoTの複数のセンターをもとに情報を取得し、その情報で機械をどう動かすかがポイントになります。そこで機械が自分自身で周辺環境を認識しながら動く技術を保有する企業などの技術も取り入れながら、開発を進めていきたいと考えています。

今、異業種の様々な企業やスタートアップがAIやIoT技術を活用したサービスを提供していますので、お力を貸して下さる企業との協業を積極的に図っていきたいですね。

――開発部はどのような部署ですか。

枝元氏 近年は橋梁の新設工事に代わって老朽化した橋梁の修繕工事や更新工事が増えてきており、新設工事よりも労働集約的な作業が増える可能性があります。

少子高齢化に伴う今後の労働人口の減少を踏まえると、人海戦術的な仕事のプロセスを変革し、年々進化するAIやロボットなどを活用した新しい作業プロセスを確立し、実装していくことが必要です。

これまでの作業プロセスの機械化、自動化を含め、進展著しいデジタル技術を積極的に取り入れたDXを加速させる組織として、2023年度に橋梁事業部内に開発部が設置され工場塗装にロボットを活用することもその一環ですが、現場向けの機械開発なども同様に進めています。

――塗装業界も人間が行う作業がより高度化していきますね。

枝元氏 先ほど説明した塗膜厚の自動検査ロボットが計測した品質データをAIで評価するシステムも検討を進めています。このロボットを使うことで、人の作業を止めることなく無人で塗膜厚データの自動収集が行えます。この収集データをAIなども使って評価するようになると、個々の塗装工の技量や塗る際のクセなども評価できるようになります。こういったロボットやAIを使う新しい分析業務や、分析結果をフィードバックしてより塗装を改善していく業務も、デジタルネイティブ世代が受け入れやすい新たな職域となりえます。

また、単純な作業の繰り返しとなる塗装と、職人技を求められるような複雑な構造物の塗装では、やりがいに大きな違いを感じる塗装工もいると思います。

単調な塗装作業はロボットに任せ、自身の技量やスキルアップを実感できるような塗装対象に人の力を発揮してもらうことで、仕事が楽しいと思えるような塗装業界をつくっていきたいですし、開発部も含めてそのような仕掛けをうまくつくっていきたいですね。

「施工管理求人ナビ」では施工管理の求人を広く扱っています。転職活動もサポートしていますので、気になる方はコチラからご相談ください!