鋼・コンクリートのハイブリッド床版で車の荷重に抵抗

――ちなみに「SCデッキ」はどういった床版なのでしょうか。

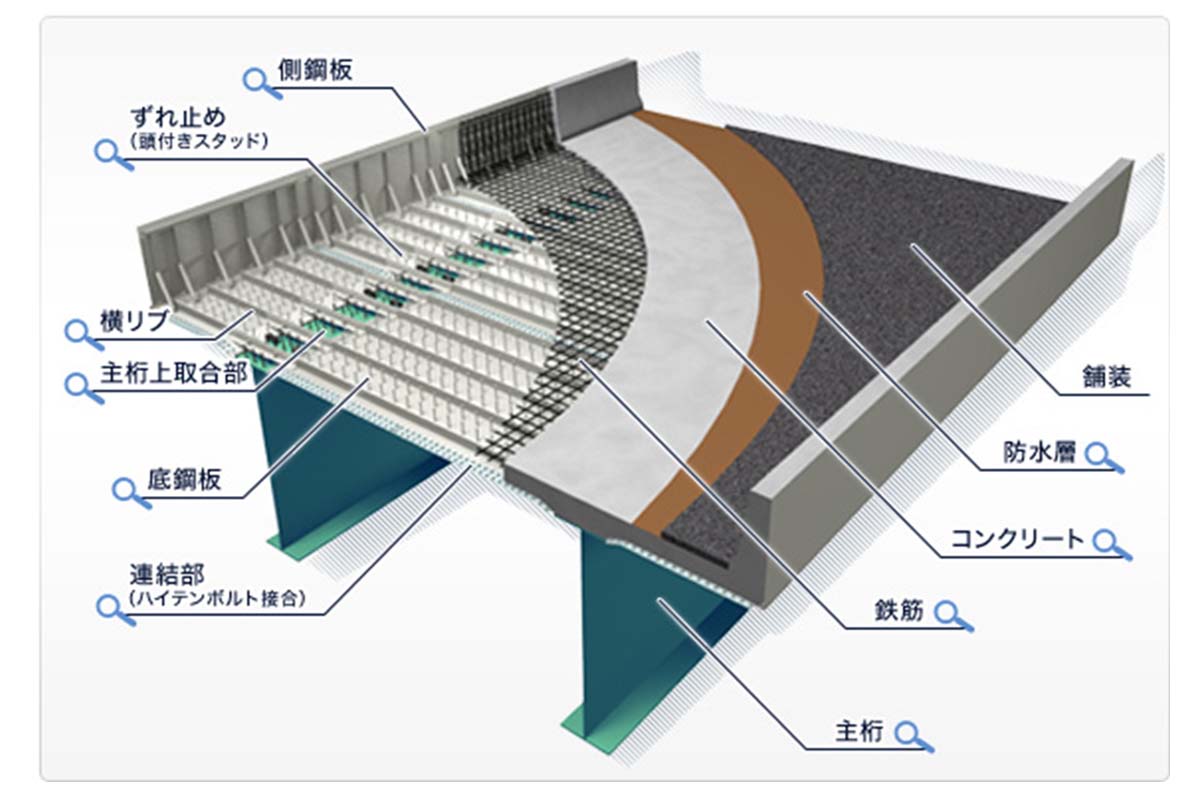

枝元氏 橋の床構造の一部を床版と呼んでいますが、例えば、一般的な鉄筋コンクリート床版では木製の型枠内に鉄筋を組み立て、そこにコンクリートを流し込んで、1ヶ月ほどかけて固めることで床版が完成します。この木製の型枠を鋼製の型枠に変え、型枠自体を補強材としコンクリートと一体化した構造でクルマなどの荷重に抵抗する床版形式を鋼・コンクリート合成床版と呼び、その製品の一つが「SCデッキ」です。国土交通省などの現場で活用されています。

「SCデッキ」

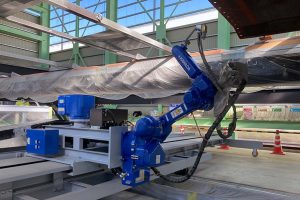

「SCデッキ」の実工事現場

2025年春にも本格稼働を目指す

――試験の手ごたえはいかがですか。

枝元氏 実験開始当初は約800㎜角の試験板でテスト行っていましたが、ロボットが動かすスプレーガンの速度やパターンの調節を計画的に繰り返し、塗装工と同等の品質を確保できるようになったことから、実際の製品を対象とした段階に入りました。夏場の実験を終え、冬を迎え外気温が低下すると、塗料の性質も変化するため、冬場の環境に即した実験を行います。冬でも所定の塗装品質が確保できれば、2025年度から本格的な製品塗装に移行する予定です。

また、その先の予定として、ロボットによる塗装品質を高めながら、同時に塗着効率も高め、塗料の廃棄ロスの削減や有機溶剤使用量の最小化を図るなど、SDGsに寄与する取組みを進めていく予定です。ロボットにどう塗らせると、塗料廃棄ロスを削減できるか、また、そのためにロボットをどう動かすことが最適か、などを探求し改善していくことが、若手技術者の新たな職域になるとも期待しています。

――共同開発した常盤電機の役割はいかがですか?

枝元氏 工場へのロボット導入に先立ち、常盤電機のロボット塗装ブースをお借りして試験板を持ち込み、ロボット塗装の経験豊富な同社のアドバイスや作業協力を得ながら、塗装ロボットを動かす際のベースとなる初期設定条件を決めるための試験塗装を行いました。

塗装ロボット自体は維持管理の容易さを考え、専用のものを開発するのではなく市販製品を利用していますが、ロボット自体が縦横にここまで大きく可動して塗装するシステムはあまり事例がありません。近い事例としては、新幹線の車両塗装において、レールの上を走る台車の上に塗装ロボットを設置し、台車が少しずつ動きながら新幹線の複雑な形状の車両を塗装する事例があります。その実績を常盤電機さんがお持ちであり、ロボットや移動台車のノウハウもお持ちです。同社の本社がある岐阜県可児市と当社の富山工場は近く、トラブル対応や技術相談なども迅速に対処していただけるので、常盤電機をパートナーとしてご協力をいただきました。

――川田テクノロジーズの役割は?

枝元氏 SCデッキのパネル1枚は約2tの重さがあるのですが、川田テクノロジーズには、この重いパネルを建屋の外で受け取り、建屋の中へ自動搬送するためのレールシステムの設計を担当してもらい、装置の製造は日立産機システムに請け負ってもらいました。

――これからは外部との企業との連携が増えてくると思うのですが。

枝元氏 現在、たとえば製品の塗装がどこまで完了したのか、また塗り重ねが何層目まで完了したかのチェックは人が行っていますが、複数のIoTセンサーを使用することで、塗装の完了状態を遠隔地からリアルタイムに可視化し、生産工程全体の最適化にフィードバックするという工程管理面での活用に向けて、IT企業などとの連携にも積極的に取り組んでいきたいと考えています。

塗膜厚の「自動検査ロボット」の開発ではレールなしで、床の上を自走しながら、アームを伸ばし、検査するロボットをイメージしていますので、自動運転の技術が必要です。また、IoTの複数のセンターをもとに情報を取得し、その情報で機械をどう動かすかがポイントになります。そこで機械が自分自身で周辺環境を認識しながら動く技術を保有する企業などの技術も取り入れながら、開発を進めていきたいと考えています。

今、異業種の様々な企業やスタートアップがAIやIoT技術を活用したサービスを提供していますので、お力を貸して下さる企業との協業を積極的に図っていきたいですね。

――開発部はどのような部署ですか。

枝元氏 近年は橋梁の新設工事に代わって老朽化した橋梁の修繕工事や更新工事が増えてきており、新設工事よりも労働集約的な作業が増える可能性があります。

少子高齢化に伴う今後の労働人口の減少を踏まえると、人海戦術的な仕事のプロセスを変革し、年々進化するAIやロボットなどを活用した新しい作業プロセスを確立し、実装していくことが必要です。

これまでの作業プロセスの機械化、自動化を含め、進展著しいデジタル技術を積極的に取り入れたDXを加速させる組織として、2023年度に橋梁事業部内に開発部が設置され工場塗装にロボットを活用することもその一環ですが、現場向けの機械開発なども同様に進めています。

――塗装業界も人間が行う作業がより高度化していきますね。

枝元氏 先ほど説明した塗膜厚の自動検査ロボットが計測した品質データをAIで評価するシステムも検討を進めています。このロボットを使うことで、人の作業を止めることなく無人で塗膜厚データの自動収集が行えます。この収集データをAIなども使って評価するようになると、個々の塗装工の技量や塗る際のクセなども評価できるようになります。こういったロボットやAIを使う新しい分析業務や、分析結果をフィードバックしてより塗装を改善していく業務も、デジタルネイティブ世代が受け入れやすい新たな職域となりえます。

また、単純な作業の繰り返しとなる塗装と、職人技を求められるような複雑な構造物の塗装では、やりがいに大きな違いを感じる塗装工もいると思います。

単調な塗装作業はロボットに任せ、自身の技量やスキルアップを実感できるような塗装対象に人の力を発揮してもらうことで、仕事が楽しいと思えるような塗装業界をつくっていきたいですし、開発部も含めてそのような仕掛けをうまくつくっていきたいですね。

「施工管理求人ナビ」では施工管理の求人を広く扱っています。転職活動もサポートしていますので、気になる方はコチラからご相談ください!

人材採用・企業PR・販促等を強力サポート!

「施工の神様」に取材してほしい企業・個人の方は、

こちらからお気軽にお問い合わせください。

良い記事だと思います!

人員不足な業界なので自動かは必須です。

ロボットと人の違いをもう少し添えた記事の方が良いですね。

メリット・デメリットが分かるとロボットが売れるし

人から仕事を奪うと誤解されないと思いますよw

工事のロボット利用は良いと思うのですが

ロボットが稼働するために今まで必要ではなかった設備が

経費でかかることもあるでしょう。

ロボットが使える人材育成も必要だと思いますよw