カーボンニュートラルに向けた世界的なエネルギー転換の波の中、洋上風力発電は再生可能エネルギーの切り札として注目を集めている。日本でも国家戦略として推進されるこの分野で、JFEエンジニアリング株式会社(以下、JFEエンジ)は鋼構造技術の強みを活かし、モノパイルや浮体式基礎の製造で国内外の市場で積極的に展開している。

本記事では、以前にも取材したことのある、長年橋梁事業で培った鋼構造物に関する知見を持つ、同社洋上風力プロジェクトチーム・基礎ユニット・ディベロプメントグループ長である志賀弘明氏に取材し、浮体式洋上風力発電という新たな分野に挑戦する彼のエンジニア魂に迫った。

洋上風力発電とはなにか?

洋上風力発電は、海上に設置した風力発電設備を利用して電力を生産する再生可能エネルギー電源のひとつだ。陸上風力発電と異なり、洋上ではより強く安定した風速と風向を活用できるため、高い発電効率を実現できる。また、広大な海洋エリアを利用することで、大規模な発電施設を建設可能であり、人口密集地域や景観への影響を最小限に抑えられる点も利点だ。洋上風力発電の設備は、主に風車(タービン)、基礎構造物、送電ケーブルで構成される。風車は海底に固定された基礎構造物に設置され、風の力を回転エネルギーとして電気に変換する。

洋上風力発電には、「着床式」と「浮体式」の2つの主要な基礎構造がある。着床式は、モノパイルやジャケットと呼ばれる基礎を海底に直接設置する方式で、水深50m未満の比較的浅い海域に適している。モノパイルは単一の鋼管を海底に打ち込むシンプルな構造で、コスト効率が高く工期も短い。一方、ジャケットは複数の鋼管を組み合わせて海底に固定する構造で、強度が必要な環境に適している。

これに対して、浮体式は、浮体構造物をアンカーで海底に固定する方式で、水深50m以上の深い海域での設置が可能だ。浮体式は、セミサブマーシブル型、スパー型、バージ型、テンション・レッグ・プラットフォーム(TLP)型など多様なデザインがあり、海洋条件やプロジェクト要件に応じて選択される。

洋上風力発電は、カーボンニュートラル実現に向けた重要な電源として、化石燃料依存からの脱却を促進する。特に日本のような島国では、広大な排他的経済水域(EEZ)を活用できるため、洋上風力発電はエネルギー自給率向上と気候変動対策の両立に寄与する。ただし、海洋環境への影響や、漁業との調整、港湾インフラの整備など、解決すべき課題も多い。それでも、技術革新と政策支援により、洋上風力発電は今後数十年にわたり成長が期待される分野とされる。

洋上風力発電の世界のトレンド

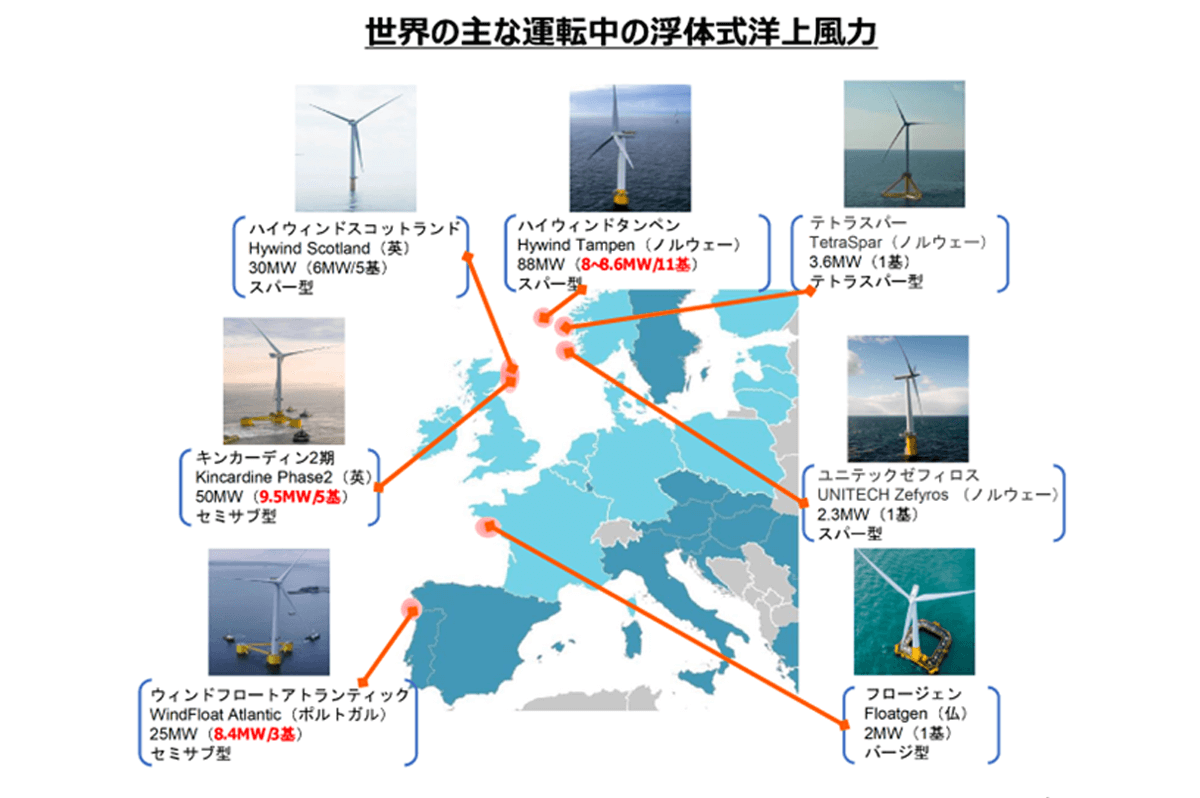

世界で稼働中の主な浮体式洋上風力発電(国土交通省資料より引用)

洋上風力発電は、グローバルなエネルギー市場で急速に拡大している。国際再生可能エネルギー機関(IRENA)によると、2024年末時点での世界の洋上風力発電容量は約79GWに達し、欧州がその約44%を占める。特にイギリス、ドイツ、オランダ、デンマークは、洋上風力発電の先進国として、大規模な洋上風力ファームを北海やバルト海に展開している。イギリスは、2030年までに50GWの洋上風力発電容量を目指す野心的な目標を掲げ、補助金や長期契約を通じて投資を促進している。

近年では、アジア太平洋地域での成長が顕著だ。中国は、2020年代に入り洋上風力発電の導入を加速し、2023年には37GWの容量を達成。政府の強力な支援と国内メーカーの技術力により、世界最大の洋上風力発電市場に成長している。韓国や台湾も、着床式を中心にプロジェクトを推進し、浮体式の商用化に向けた実証試験を進めている。韓国は、2030年までに12GWの洋上風力発電の導入を計画し、再生可能エネルギーへの転換を加速。台湾は、地震リスクの高い地域でのジャケット式基礎の採用が進んでおり、2025年までに5.5GWの導入を目指している。

技術面では、風車の大容量化が顕著なトレンドだ。現在の主流である10~15MWの風車に加え、20MW級の超大型風車の開発が進んでいる。これにより、1基当たりの発電量が増加し、プロジェクト全体のコスト効率が向上する。また、浮体式基礎の技術開発が加速しており、ノルウェーやイギリス、フランスなどでは、浮体式の実証/商用プロジェクトが始動している。浮体式は、深い海域での洋上風力発電の拡大を可能にするため、今後10年で市場シェアが急増すると予測される。

政策面では、グリーンボンドや環境投資のニーズが高まっている。洋上風力発電プロジェクトは巨額の初期投資を必要とするが、環境負荷低減に貢献する特性から、国際機関や投資家によるグリーンファイナンスの対象となっている。欧州では、洋上風力ファームの開発に数百億ユーロ規模の投資が流入し、アジアでも同様のトレンドが見られる。一方で、洋上風力発電の拡大には、サプライチェーンの強化や港湾インフラの整備が不可欠であり、国際的な協業が求められている。

再生可能エネルギーの切り札:洋上風力発電の可能性

日本においても、政府は2050年のカーボンニュートラル目標達成に向け、洋上風力発電を国家戦略の一環として推進している。国土交通省の2025年度白書では、洋上風力発電が「エネルギー転換の切り札」として明記され、2030年までに10GW、2040年までに30~45GWの導入を目指す目標が掲げられている。

この成長産業に参画しているのが、JFEエンジだ。同社は、鋼構造技術の強みを活かし、洋上風力発電の基盤となるモノパイルや浮体式基礎の製造事業を展開している。特に、2024年4月に稼働を開始した笠岡モノパイル製作所は、日本で唯一のモノパイル専用工場として、国内の洋上風力発電市場の拡大を支える重要なインフラとなっている。

JFEエンジニアリングの洋上風力発電事業:ゼロからの挑戦

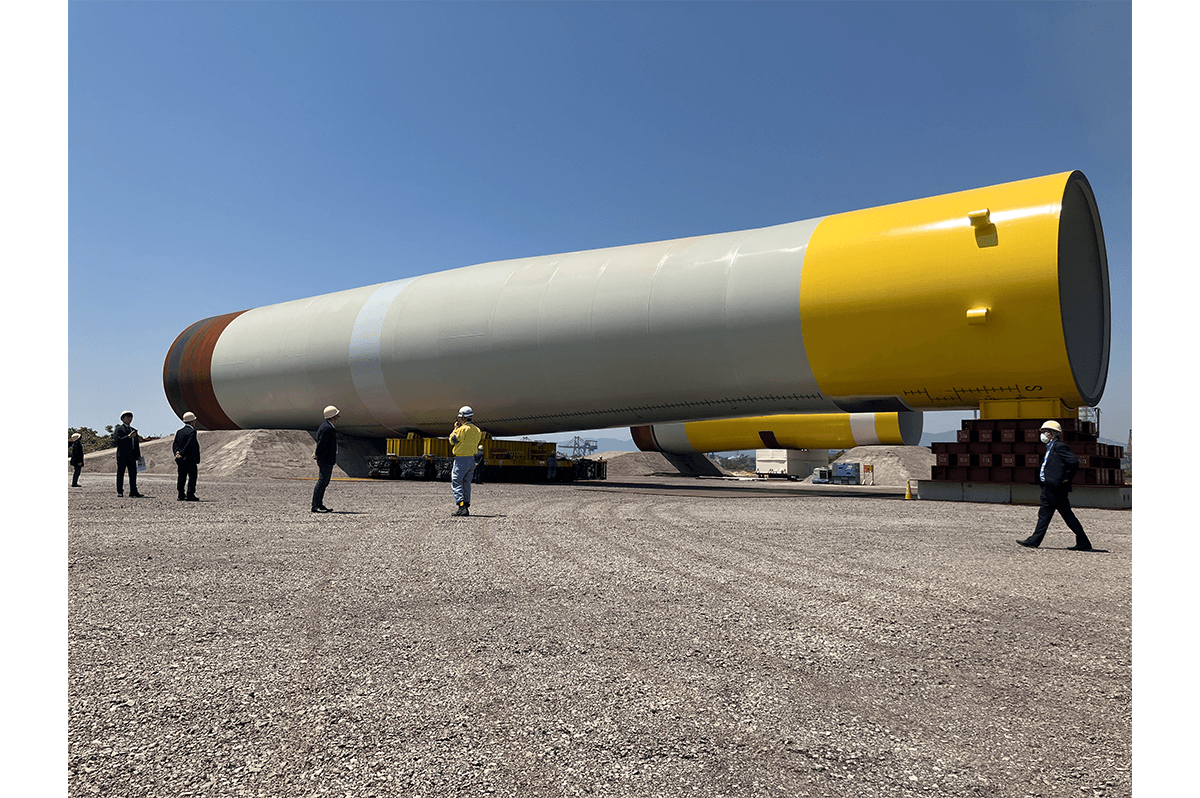

モノパイル(JFEエンジニアリング提供)

JFEエンジは、2021年に洋上風力プロジェクトチームを立ち上げ、社長直属の組織として機動的な運営体制を構築した。このチームは、従来の事業本部から独立し、迅速な意思決定と柔軟なプロジェクト推進を可能にしている。2024年4月には、日本で唯一のモノパイル製造工場である笠岡モノパイル製作所を岡山県笠岡市に開設。年間数十基のモノパイル生産能力を持ち、国内の着床式洋上風力発電プロジェクトの需要に応える基盤を整えた。

志賀弘明氏が率いるディベロプメントグループは、着床式および浮体式基礎の製造事業の構築と展開を担当する。具体的には、国内の公募プロジェクトへの対応、海外プロジェクトの入札、浮体式基礎製造事業の事業戦略策定、設備投資、技術開発、プロジェクトマネジメントまでを幅広くカバーしている。「私たちのグループは、新しい事業と技術の開発を担う部署です。市場調査から製造計画、営業展開まで、ゼロから事業を立ち上げる役割を果たしています」と話す。

志賀氏は、浮体式基礎製造事業の立ち上げを「ゼロからの挑戦」と表現する。「2年前にこの事業に異動した際、浮体式基礎の事業基盤はほぼゼロの状態でした。橋梁事業で培った鋼構造の技術を応用しつつ、市場調査、設備投資、技術開発、営業展開まで、すべてを一から構築する必要がありました」と振り返る。JFEエンジは、鋼管や鋼構造物の製造で蓄積した技術を活用し、130mm厚の鋼板を曲げ、溶接する技術や、非破壊検査技術の開発に注力している。「モノパイルや浮体式基礎の製造では、溶接技術や品質管理が極めて重要です。高品質な構造物を作り上げるためには、技術開発とノウハウの蓄積が不可欠です」と語る。

日本の鋼構造技術の強みとグローバル市場への挑戦

JFEエンジの洋上風力発電事業は、日本の鋼構造産業の強みを最大限に活かした取り組みだ。日本の鋼橋製造では、設計から製作、架設までを一貫して行う体制が確立されており、高い精度で品質、出来形、安全、工程を確保する技術が磨かれてきた。また、JFEグループは素材づくりから製造まで一貫して対応することができる。「この一貫体制は、洋上風力の基礎製造においても大きな価値を生み出します。日本の鋼橋ファブリケーターの技術力は、グローバル市場でも競争力を持つと確信しています」と語る。

たとえば、モノパイル製造では、130mm厚の鋼板を曲げ、溶接する工程で、欠陥のない高品質な構造物を生産する必要がある。このプロセスには、JFEスチールが開発した大単重厚鋼板「J-TerraPlate™」を活用し、JFEエンジの高度な溶接技術と非破壊検査技術が組み合わさる。「日本の鋼橋製造では、ミリ単位の精度で構造物を組み立てる技術が培われてきました。この精度と品質管理のノウハウが、洋上風力の基礎製造でも強みを発揮します」と説明する。

一方で、国内の鋼橋市場は改築(老朽更新・補修)需要の高まりはあるが、新設需要の減少により横ばい~縮小傾向にある。志賀氏は、長年橋梁事業に携わってきた技術者として、この状況に危機感を抱いていた。「日本の鋼橋技術は世界トップレベルですが、需要の減少により技術やノウハウが失われるリスクがあります。洋上風力発電事業は、これらの技術を新たな分野に応用し、伝承・発展させる絶好の機会です」とチカラを込める。洋上風力発電事業を通じて、橋梁で培った技術を新たな産業に展開することで、日本の鋼構造産業全体の成長にも寄与できると信じている。

グローバル市場では、洋上風力発電の需要が急拡大している。欧州では、イギリスが北海を中心に1GWクラスの大規模な洋上風力ファームを展開し、韓国や台湾も着床式や浮体式のプロジェクトを積極的に推進している。デンマークのエネルギー企業など、洋上風力発電の分野で先行する企業も多い。これに対し、日本の本格的な商用プロジェクトは2030年開始とされているが、志賀氏は「日本の商用案件に向けた市場の準備は、すでに動き出していると感じています。ただし、港湾整備や法制度の整備が追いついていないため、本格化にはもう少し時間がかかるかもしれません」との見解を示す。

JFEエンジは、グローバル市場での競争において、部材製造・供給を主軸に事業展開を進めている。浮体式基礎のデザインは世界で100種類以上存在すると言われているが、実績を有する信頼性の高いデザインは限られている。「私たちの強みは、多様なデザインに対応できる製造技術です。品質を確保しつつ、効率的に大規模構造物を製作する技術を磨いています」と説明する。この柔軟性と技術力が、同社をグローバル市場で差別化するカギとなっている。

エンジニアとしての情熱:技術と社会貢献の融合

志賀 弘明氏(本人提供)

志賀氏のキャリアは、鋼構造エンジニアとしての情熱と社会インフラへの貢献に貫かれている。橋梁事業で20年以上にわたり新設や改築に携わってきた彼は、洋上風力発電事業への異動を「新たな挑戦の場」と捉えた。「橋梁の世界では、技術的な知見と業界や事業の見通しを持っていました。しかし、洋上風力は未知の領域。事業の成立性や市場のニーズをゼロから学び、プロジェクトを成功に導く責任感に駆られました」と振り返る。

この挑戦を通じて、志賀氏は日本の鋼構造技術の強みと課題を改めて認識した。「日本の鋼橋ファブリケーターは、設計から施工まで一貫して高品質を追求する文化を持っています。これは洋上風力でも大きな強みです。一方で、グローバル市場ではスピード感やコスト競争力も求められます。強みを活かしつつ、弱みを克服する努力が必要です」と語る。特に、グローバル市場での競争では、迅速な意思決定とコスト効率の向上が求められる。JFEエンジの社長直属の組織体制は、このスピード感を可能にする要因となっている。「実務と経営の距離が近く、意思決定が早い。これは事業推進の大きな強みです」と評価する。

洋上風力発電事業は、JFEエンジの多様な事業とのシナジーを生み出している。橋梁、海洋構造物、ロジスティクス、電力ビジネス、各製作所など、社内の異なる部門が連携し、総合力を発揮している。「これまで橋梁事業では他部門との連携が少なかったのですが、洋上風力では社内のリソースをフル活用しています。この相乗効果は、当社の強みを再発見する機会にもなりました」と述べる。たとえば、海洋構造物の製造ノウハウを持つ鉄構インフラ事業部や津製作所、電力ビジネス事業部などの知見が、洋上風力発電プロジェクトの成功に寄与している。