YKK AP株式会社(魚津 彰社長)は、業界初のビル建築現場で窓の施工を行うロボット「MABOT(マボット)」を開発した。「MABOT」は、自律移動して人と一緒に働くロボットシステムのシリーズ。今回は窓枠を設置する「Alignmenter01(アライメンター01)」と設置された窓枠を自動溶接固定する「Welfixer01(ウェルフィクサー01)」をリリースした。建築現場で熟練技能のスキルレス化や危険有害作業に対する安全性の向上など、建築現場の作業環境改善の貢献を目的に、ビル建築現場での実証試験を開始する。

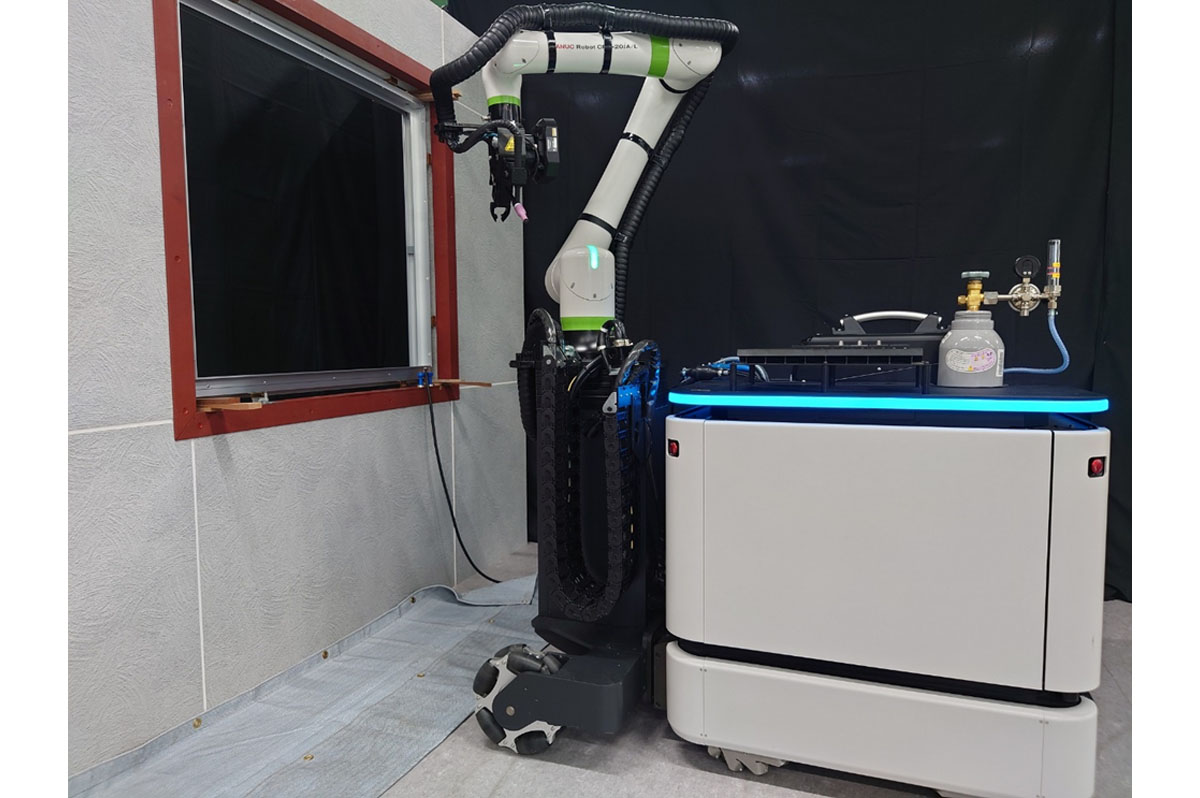

窓枠を正確な位置に設置するロボット「アライメンター」は、基準墨から設置位置を確認し、高精度な位置決め機能で窓枠をビルの躯体に設置。計測からクサビを用いた窓枠の建て込み設置までの一連の施工技能者による作業を自動で行うことができるため、熟練技能者の不足に対応できる。

一方、自動溶接ロボット「ウェルフィクサー」は、開口部に木クサビ等で建て込み設置した窓枠の四周に対し、躯体に窓枠を固定する鉄製ブラケットを自動で配置し、溶接固定することで溶接工程を省人化でき、作業員の高所作業による災害リスクや有毒な溶接ヒュームを吸引する健康障害リスク、不活性ガスにより火花を抑えることで火災リスクも低減し、安全性も向上する。

YKK AP は、今後も窓施工における資材運搬や品質検査、AI を用いた画像認識や自律移動機能を搭載した「複数のロボットが会話する連携ロボット」などの開発を進め、ビルの建築現場での実使用を目指し、建設業界の課題解決に取り組む。

YKK APは9月25日から27日の3日間にわたり、住宅事業者、建築・設計関係者などのプロユーザーに加え、モノづくりや建築に関心のある学生を対象に、YKK APの商品力、技術力を紹介するイベント「YKK APフェア2024」を、東京ビッグサイトで開催。YKK APの各事業が一堂に会した展示会は初開催で、住宅、エクステリア、ビル、産業製品、海外展開商品などを展示するほか、モノづくりの技術、環境との共生に向けた取組みなどを紹介した。同フェアでは、「MABOT」も展示し、デモンストレーションを実施、観客はロボットの施工実演を体感した。

今回は、同フェアに出席し、「MABOT」の開発にあたった、YKK APビル本部設計施工技術部施工技術部技術グループの梶川英孝課長に話を聞いた。

窓枠の設置と溶接固定をロボットで

YKK APビル本部設計施工技術部施工技術部技術グループの梶川英孝課長

――「MABOT」とはどのようなロボットですか?

梶川英孝氏(以下、梶川氏) 「MABOT」は2024年9月に発表した窓施工ロボットシステムで、窓枠を設置する「Alignmenter01(アライメンター01)」と設置した窓枠を自動溶接固定する「Welfixer01(ウェルフィクサー01)」からなります。複数のロボットを連携させるシステムの総称として「MABOT」と名付けました。

私の右で稼働(上記の写真参考)しているのが、位置決め設置の「アライメンター」で、左にあるのが溶接固定の「ウェルフィクサー」です。アライメントは英語で位置・配置を意味します。「ウェルフィクサー」の”ウェル”はウェルディングで溶接を、”フィクサー”はフィクシングで固定、つまり文字どおり溶接固定を意味します。造語ですが愛称として分かりやすさを心がけました。

窓枠を自動溶接固定する「Welfixer01(ウェルフィクサー01)」

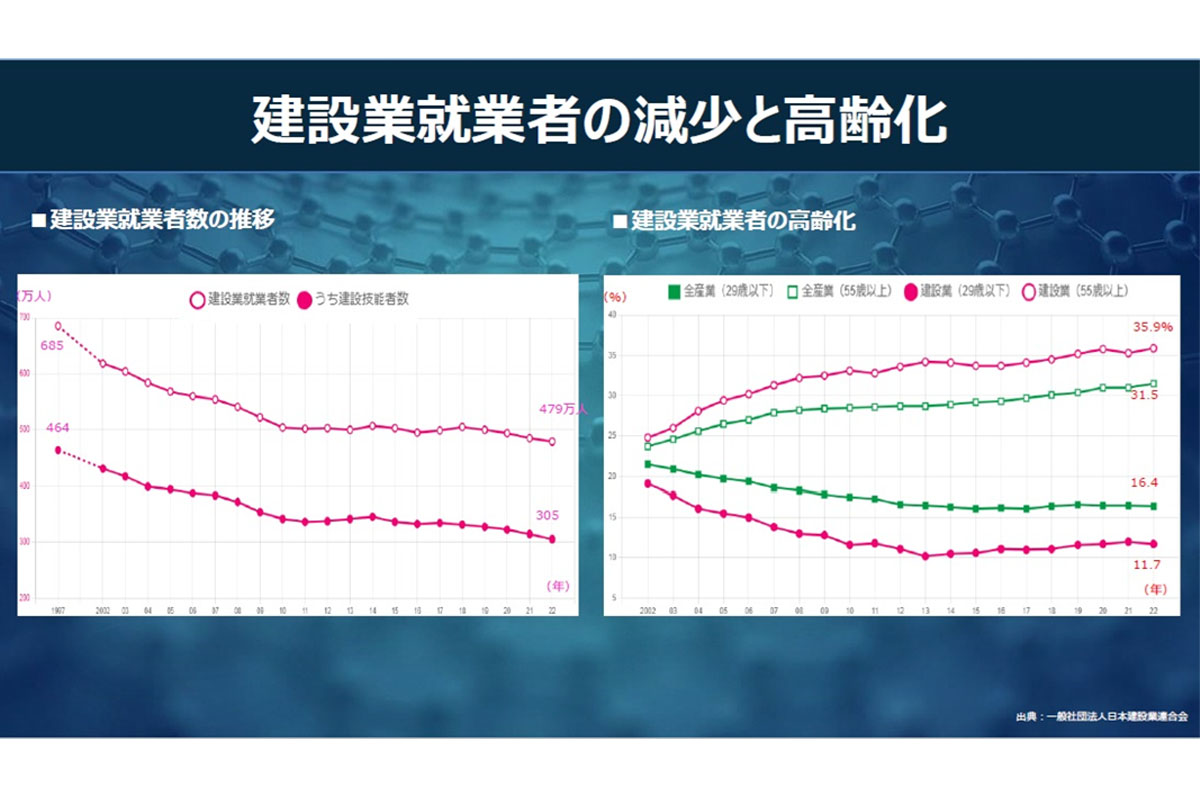

――「MABOT」の開発には、労働人口や職人不足が背景にあると思います。

梶川氏 端的に申し上げれば、技能者の不足につきます。ビル窓製品に限っては、現場にいくらよい製品を納入しても、位置を決めて固定する現場での施工に関しても正しく工事を完結させないと、耐風圧や水密や遮音などの性能が担保できません。つまり技能者の不足は、当社の製品本来の性能を提供できないという問題につながりかねません。

年々減少し高齢化が著しい建設業就業者 / 出典:(一社)日本建設業連合会(図制作:YKK AP)

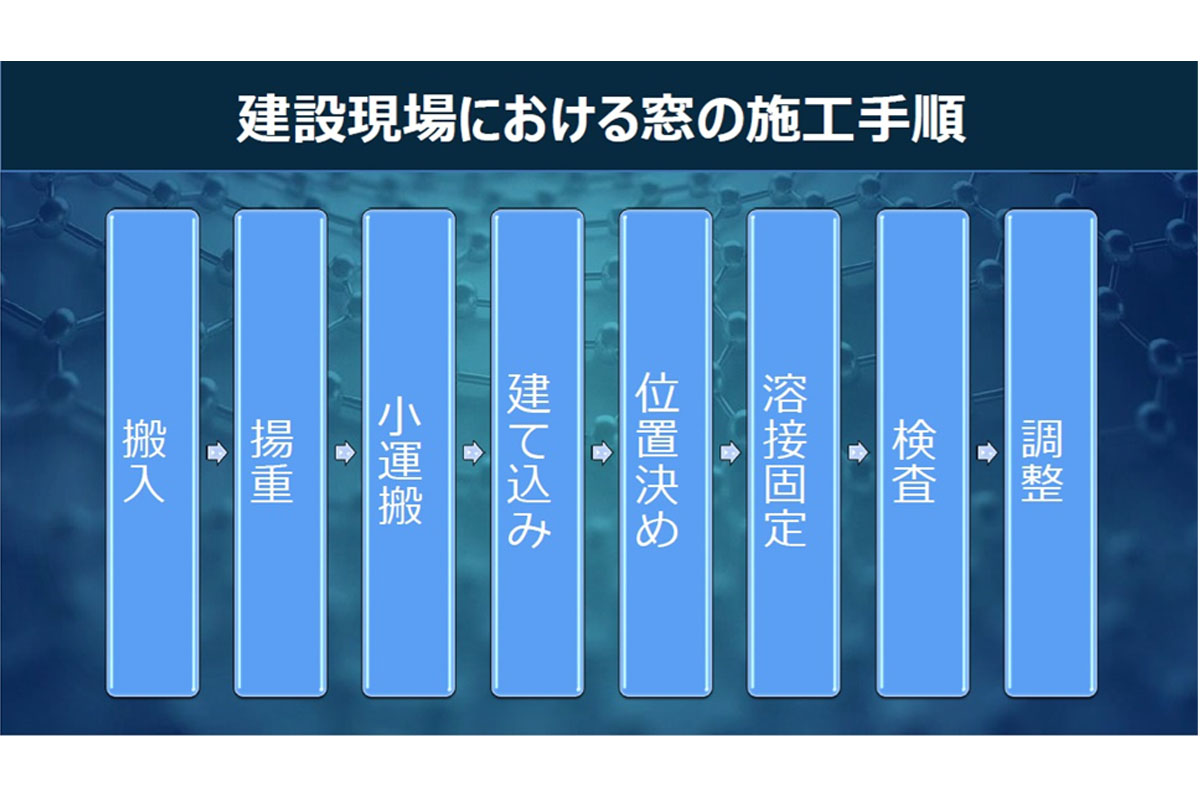

現場の工程ではアルミサッシを工場から搬入し、取付け階に揚重し、取付け場所に運搬・配置をし、設置・溶接・検査の工程の流れがあります。搬入に関しては他の材料との兼ね合いがあるため、ゼネコン様でも開発・研究を進められておりますし、この点の技術力はゼネコン様のほうが高いと思います。一方で、アルミサッシの取付けや固定は専門性が高く非常に高度な技術が要求されるため、我々のような窓メーカーの知見が必要となってきます。ですから、「MABOT」はお施主やゼネコン様から要望されたからではなく、当社にとって必要であるため開発に着手しました。

――YKK APの役割としては、製品を工場から現場に納入し、それで業務は完了のイメージがありました。

梶川氏 製品を流通パートナー会社に卸し、その会社の施工部隊が取り付ける場合もありますが、一般的なビルの物件では、ゼネコン様の一次下請けに我々が入り、施工までを含めて請け負っています。YKK APには施工協力会という技能者集団がおりますので、その方々とともに正しく取り付けるようにつとめています。

先ほどお話したとおり、現場の施工手順は搬入・揚重・小運搬・建て込み・位置決め・溶接固定・検査・調整の流れですが、これらを正しく実施しなければ製品の品質が担保できませんし、この点の品質のつくり込みは技能者がいなければできません。施工協力会の技能者数が減少していることは大きな課題ですから、その方々の作業のうち危険な作業や有害な作業をロボットに置き換えることが重要です。

建設現場での窓の施工手順

描く将来像においても、施工される方々が安全に施工できるように、人とロボットが協力してサッシを取り付けていくことを前提として開発しています。

建設会社と協業でBIMデータを活用へ

――「MABOT」では、BIMデータも活用するようですね。

梶川氏 BIMのデータ提供や活用についてもYKK APは国内外の様々な部署で取り組んでいます。BIMデータを初期段階でつくり込めば、工程やコスト、品質管理、引き渡し後のメンテナンスに至るまで有用ですので、今後の大型物件ではBIMを利用しない手はないと考えています。

「MABOT」では作成した地図情報をもとに、ロボットが、壁や柱との位置をセンシングしながら、窓枠の前へと移動します。また、BIMデータと連携指示することで施工手順の変更、前工程の進捗情報の活用、作業結果を反映した工程管理などにも柔軟に対応できます。

アルミサッシやアルミカーテンウォールの属性や詳細情報はゼネコン様では作成できません。すでにアルミサッシの3Dモデルは提供を開始していますが、そこに付属部材や納まりの情報、時間軸の情報を入れていき建物そのもののBIMデータに近づいていくため、ゼネコン様がどのBIMデータを要望されるのかをリサーチしながら、当社も提供や活用方法を検討していきます。

――「MABOT」の能力は人と比較してどの程度なのでしょうか?

梶川氏 2025年春までに現場に搬入し、実際の検証を開始する予定ですが、現時点での技能者との比較では、恐らくロボットの施工スピードのほうが遅くなる検証結果が出ると予想しています。将来的には人力と同等の能力を目指しますが、研究目的は危険な高所作業や有害な溶接作業を人からロボットへの代替する観点からスタートしているので、時間軸や工数の削減は次のステップです。

実現場での実装は2028年度を目指しています。YKK APが請け負った施工物件において「MABOT」を適用予定です。現時点ではロボットの操作を当社社員と協力会の技能者のメンバーに限定するため、販売やリースは考えていません。

――ロボットはどういった規模の現場に実装する予定ですか?

梶川氏 ロボットを搬入、走行できる環境のビル物件であれば適用可能です。倉庫や学校などの物件でも活用できます。現場検証を進めるのと同時に解決必須な課題も認識していますので、「アライメンター」については、大きさの制限や移動ができないなどの弱点もあるので、バージョンアップした「アライメンター02」の開発にも着手しているところです。検査ロボットの構想も持っています。

――梶川様のこれまでのキャリアを教えてください。

梶川氏 一貫してビルの施工畑を歩んできました。ビル建築では中低層から超大型のユニタイズドカーテンウォール物件などさまざまな現場を担当しました。東京、九州、香港での現場管理のほかアメリカでの研究開発後、日本に戻り現職に至りました。現場一筋で来ましたから、この技能者不足でどのように対応できるのかの視点で研究開発に着手しました。

「MABOT」は、ロボットが取付けることを考えれば、技能者が施工する現在の枠の形状である必要がなく、ロボットが持ちやすく、固定しやすい窓枠の形状があるはずです。ロボット施工の視点からの窓の開発もあり得ますしYKK APにしか出来ないと思っています。ですから「MABOT」の開発では生産技術、商品開発のメンバーとともにチームで推進中です。

今後は取り付ける前の躯体開口や、取付けた後の窓枠の精度の検査、現場搬入後の小運搬などの施工の前後工程についても対応できるように、複数の会話するロボットの開発を推進していきます。

人材採用・企業PR・販促等を強力サポート!

「施工の神様」に取材してほしい企業・個人の方は、

こちらからお気軽にお問い合わせください。

工場んなかだからできるわな。