交通規制を「100%削減」。揖斐長良大橋での実績

EGmobileの実力は、港大橋に先駆けて導入された国土交通省近畿地方整備局の「揖斐長良大橋」(三重県桑名市)の補修補強工事で、すでに実証されている。揖斐長良大橋は三重県桑名市に位置し、国道23号(名四国道)の一部として、揖斐川と長良川に架かる橋梁である。長さは1,039.9m、14連の単純平行弦下路鋼ワーレントラス橋という構造だ。

この工事での課題は、国内有数の交通量があるため交通規制の影響が大きいこと、そして橋長約1kmの並列2橋という長大な施工延長において、約3.2万m2の吊り足場材や150kgの補強部材196個といった大量の資機材を運搬する必要があったことだ。

国道23号揖斐長良大橋の補修補強工事

従来の橋梁への資機材運搬は、橋面からクレーンで荷下ろしを行う方式であったが、同工事のケースでは延べ100日間の交通規制が必要となり、吊り足場上を人力で長距離運搬する場合、推定約1,200人日の労働力が必要となる試算だった。そのため、実工事では橋面の交通規制が不要な荷取りの方式を採用。荷取りステージを設け、吊り足場上で橋梁全長の資機材搬送を実施することにした。

吊り足場の中に荷取りステージを設けた

そこで「搭乗運搬台車」と「自動運搬台車」の2機種の自走運搬台車を自社で開発し、模擬足場上で段差、養生シート上や登坂などにおける積載走行性能を検証した上で実用化した。これがEGmobileの”初号機”であった。

搭乗運搬台車は、電動カートに平台車を連結したもので、最大積載量は500kgに達する。搭乗操縦とタブレット操作による遠隔操作が可能で、最大10枚(重量420kg・床面積31m2に相当)のパネル式足場の床材を搬送した。

搭乗運搬台車

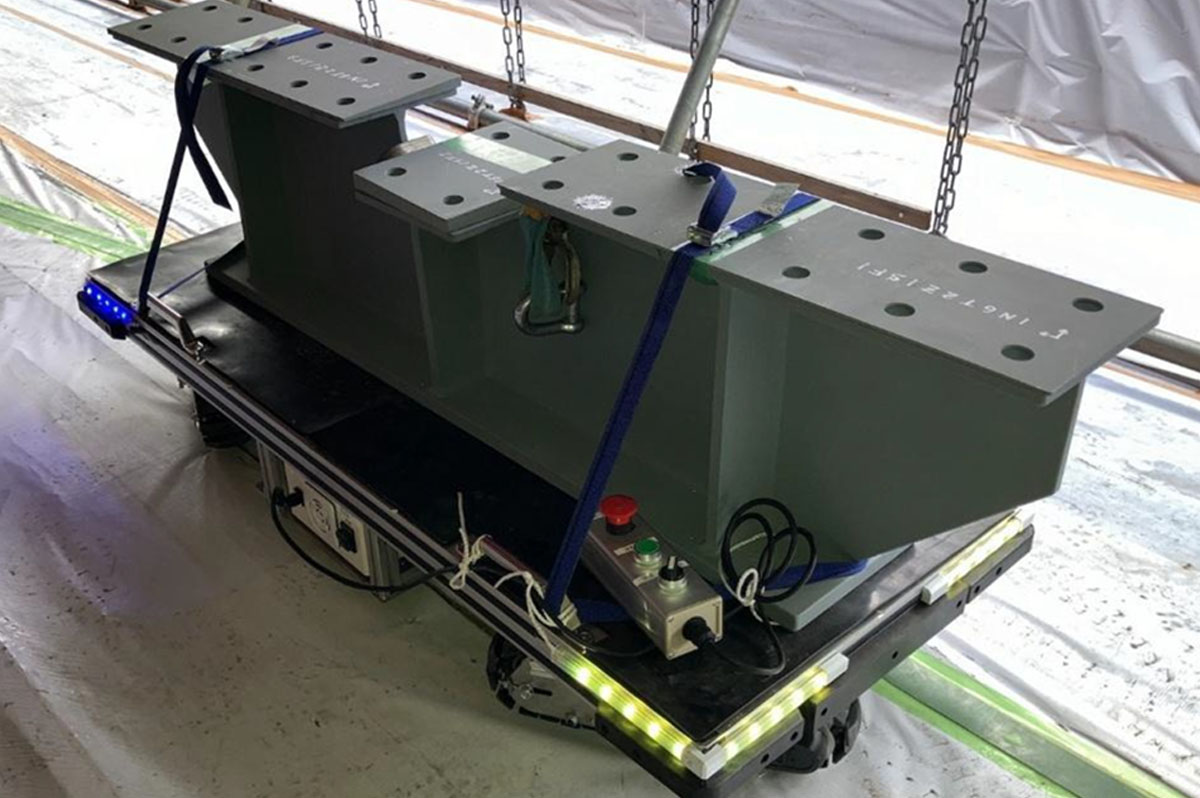

一方、自動運搬台車は、前後各1対の電動クローラで操舵する最大積載160kgの平台車型AGVである。工事の補強部材を載せて足場上を走行し、足場吊りチェーン間や空頭650mmの既設桁下を通過できる低床かつコンパクトな車体で、リモコン操作と磁気テープ誘導による自動走行を実現した。

自律運搬台車

自走運搬台車2機の導入効果は劇的であった。社会環境面への効果として、橋面の交通規制を100%削減した点が挙げられる。公開情報に基づき社会環境や交通価値を推計したところ、渋滞車両約57.1万台、渋滞車両のCO2排出量約1,700tを回避したことになる。また、交通渋滞による経済損失の試算では約6.4億円の抑制効果が確認された。

生産性も大幅に向上した。交通規制を抑制した年度末の1ヶ月間に資機材供給を継続できたことで、作業可能月数は7ヶ月間から8ヶ月間に増加し、換算すると稼働率が14.3%も向上した。同路線の隣接工事と相互の工程に左右されることなく稼働率を維持でき、さらに交通規制および解除作業に費やしていた合計150時間の作業待機も削減された。また、従来の手押し台車による搬送では、積載150kgの台車の段差を乗り越える際の補助や、前輪の横滑りを軌道修正するための搬送補助者が必要で、搬送速度も相対的に遅かった。一方、搭乗運搬台車は操作者1人で搬送が可能で積載量も大きいため、搬送効率は約400%向上した。これにより、作業人員は約90%省人化された。なお、現在の運用では積載数量は最大積載荷重の70%程度であり、満積載に近付けて運用すればさらなる効果向上が見込まれる。

安全性については、橋面から主構外側へ荷取りする基本計画では、トラス斜材間にクレーンブームを挿し込む必要があったが、自走運搬台車の導入によりこれを回避できた。その結果、斜材への接触、重機転倒や隣車線の走行車両との接触事故のリスクが解消された。さらに、互いに死角となる橋面と吊り足場上との間で行っていた荷取り作業も減少し、施工の安全性が向上した。また、従来の手押し台車では、台車に隠れた前方床面が見えず、補助者も後ずさりで台車を引くため、つまずきによる転倒や接触災害のリスクがあった。これに対して自走運搬台車ではこれらのリスクがなく、台車を押し歩く身体的負担も解消されるといったメリットがあった。

「人の作業の省人化・効率化に効果があり、本来であれば通行規制により発生していた渋滞も回避できた」(池田氏)

このように、自走運搬台車を揖斐長良大橋の補修補強工事現場に導入したことで、社会的な環境・経済効果に加え、工事現場の生産性および安全性の向上効果を実証できた。ここでの自社開発と現場運用で得た経験が、港大橋で導入した「EGmobile」の開発につながったのである。

ちなみに、本現場での詳細内容については、土木学会の2024年度「全国大会第80回年次学術講演会」において、「自走運搬台車を用いた工事現場内の資機材搬送」というタイトルで発表された。

「力仕事はロボット、マネジメントは人間」の未来へ

開発を主導した3名は、実は土木系ではなくロボティクスの専門家である。もともとはグループのカワダロボティクスに在籍していたが、川田工業へ転籍し、池田氏が基本設計とマネジメント、三毛タッカー氏が電気系統、クリシュナムラ氏がソフトウェアを担当し、それぞれの専門性を生かしてプロトタイプを完成させた。

彼らが所属する「知能機械チーム」は、実用化を見据えた「製品開発チーム」や「事業支援チーム」とは異なり、未来を見据えた研究開発を担う部隊だ。今後は、自分たちだけで完結させるのではなく外部とも協業し、製品版の開発を加速させていくという。

「橋梁上での荷物の搬送は正直なところ、作業員にとって負担の大きい作業だが、誰かが担わなければならない。これからの建設現場は、力仕事はロボットに任せ、人間はそのマネジメントを担う。そんな役割分担ができる未来に向けて、開発を加速させていきます」(池田氏)

人材採用・企業PR・販促等を強力サポート!

「施工の神様」に取材してほしい企業・個人の方は、

こちらからお気軽にお問い合わせください。