塗装と検査作業、富山工場で一気に自動化へ

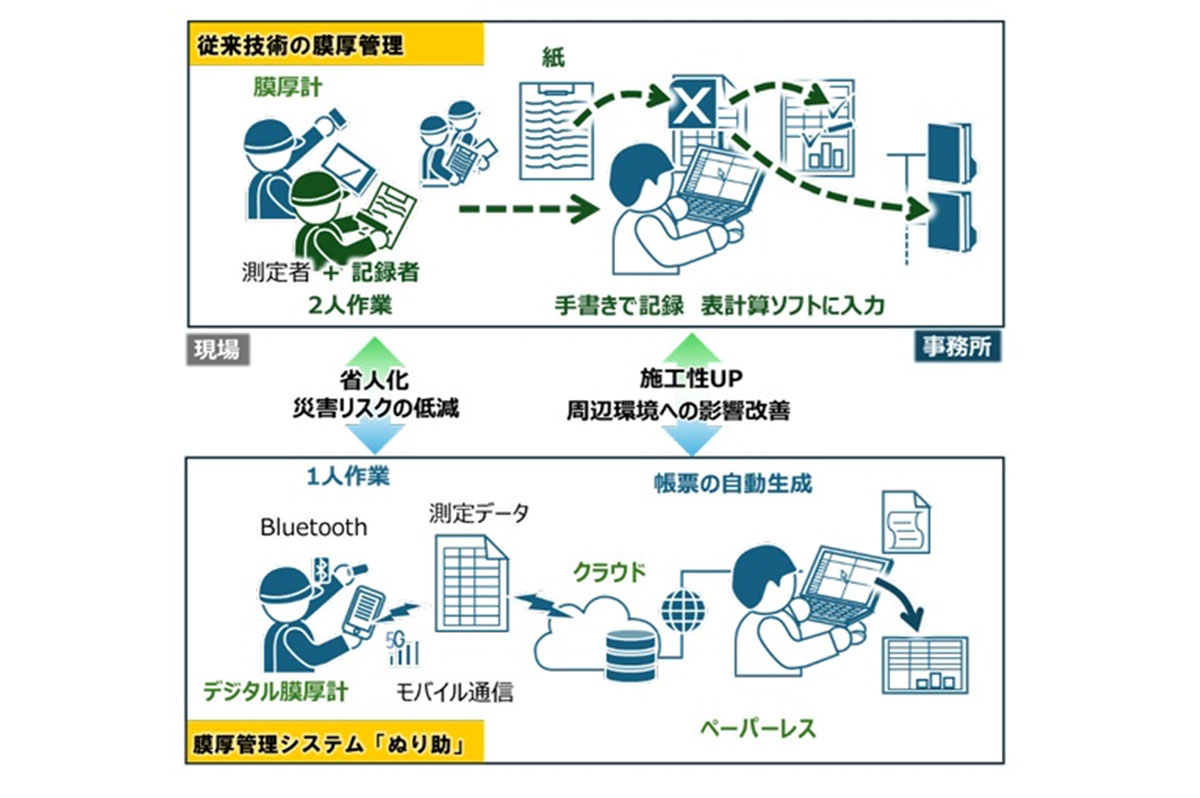

自動塗装ラインの構築により塗装工程の省人化が進む一方で、塗膜厚検査の自動化についても同時に開発が進められていた。塗装品質の保証をするうえで、塗膜厚検査の自動化についても同時に開発が進められていた。通常、塗膜厚検査は製品の大きさや形状、塗装仕様に応じた抜取検査で行うことが一般的だが、従来の手法では計測者と記録者の2名が必要で、かつ紙で記録したものを表計算ソフトに入力していた。しかし、ロボットを活用してSCデッキのような広い塗装面を自動で検査を実施できれば、人手をかけずに膨大なデータを取得可能となる。

従来、塗装作業や塗膜厚検査は人力に依存してきた

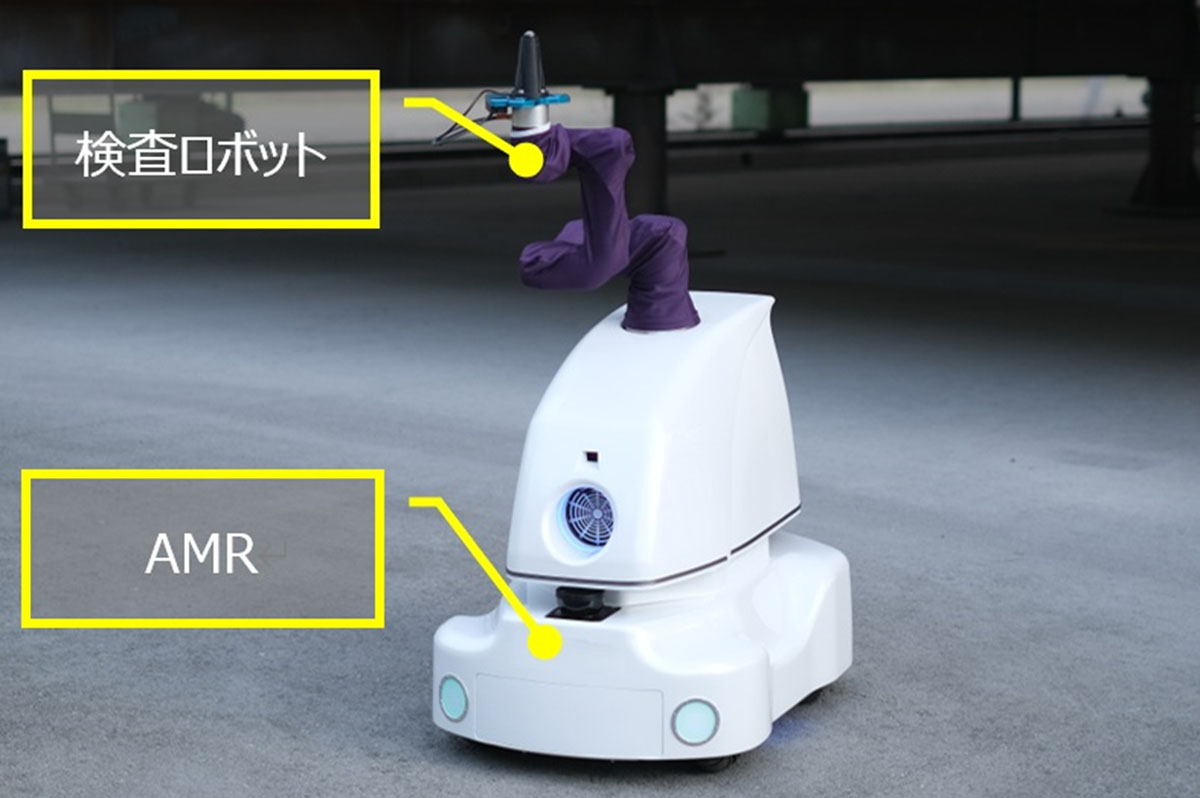

そこで開発されたのが、今回の「塗膜厚自動検査ロボット」である。システムの基本的な構成に目を向けると、2020年に開発したアバターロボットと同じデジタル式膜厚計を用いて検査を行うロボットと、EGmobileと組み合わせたものだ。塗膜厚自動検査ロボットは、検査開始からポイントへの移動、塗膜厚測定までをすべて自動で実施する。

塗膜厚自動検査ロボットの構成

具体的なスペックについては、EGmobileの外寸が、W600 × D700 ×H400mm、積載質量100kg。塗膜厚自動検査ロボットが通過するSCデッキ下面の空間高さは約1.4mしかなく、さらに下方向から膜厚計のプローブを押し当てて計測するため、低背型のロボットが求められた。このため、アバターロボットで使用した双腕のヒト型ロボットに替えて単腕のアーム型ロボットを採用した。また、塗装環境に対応するためにアーム型ロボットとエンドエフェクタには防塵カバーを施している。

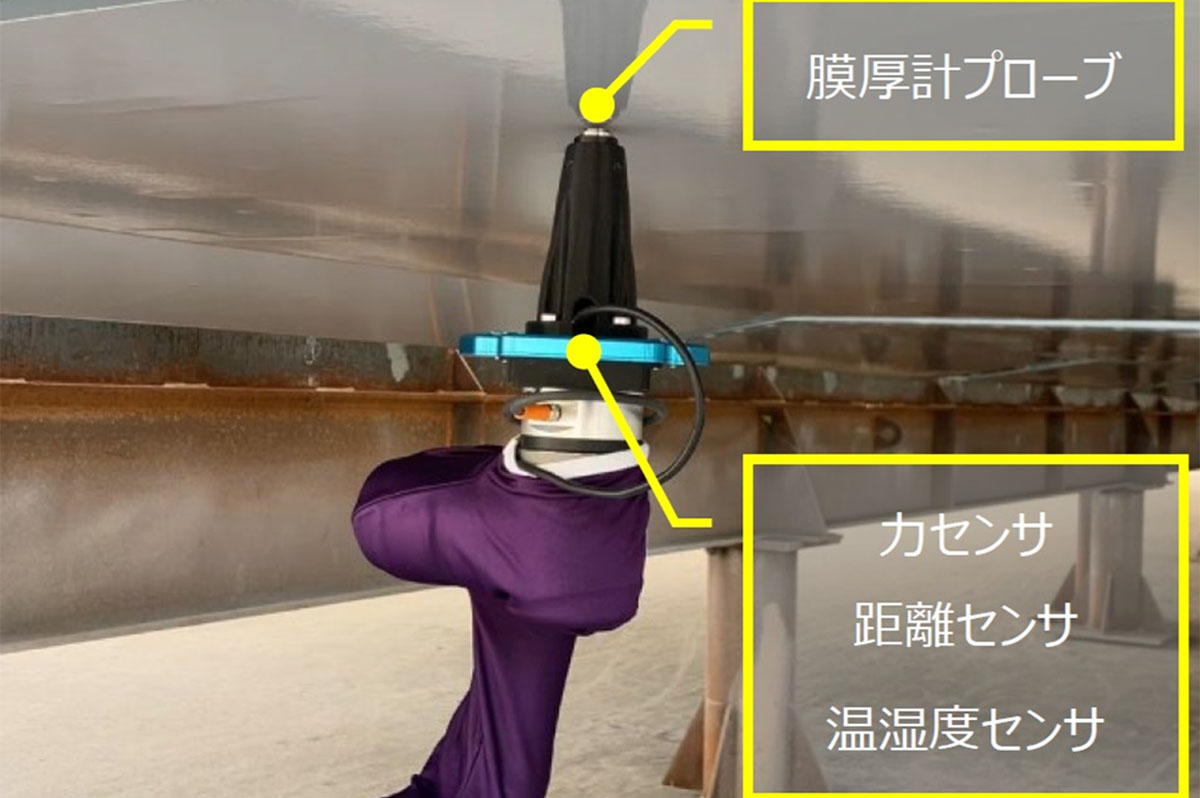

ロボットのエンドエフェクタには、膜厚計のプローブと6軸力センサー、距離センサー、温湿度センサーが取り付けられている。自律走行によって測定ポイントに移動した後、距離センサーを用いて塗装面の近くまでプローブを近付け、そのまま塗装面が傷付かないよう6軸力センサーの値をフィードバックしながら押し当て、塗膜厚の計測を行う。その際、塗膜厚に加えて測定ポイント周辺の温湿度計測も同時に行う仕様となっている。

ロボットのエンドエフェクタには膜厚計のブロープと6 軸力センサー、距離センサー、温湿度センサーが取り付けられている。

「初期検討段階で、富山工場でアバターロボットを使った実現性の確認を行い、その結果を踏まえて作業環境に適したプロトタイプ機を開発した。これが2号機である。さらに2号機を基に改良を重ねて開発したのが3号機で、現在試験的に使用している」と、池田氏は開発の経緯を振り返る。

さらに強力な武器となるのが、同機と連携するシステム「ぬり助」だ。ぬり助は、スマートフォンに接続したデジタル膜厚計を用いて、塗膜厚や温湿度データといった測定値を直接クラウドに転送し、帳票化までを自動で完了させることで記録者が不要となるシステムである。生産性の向上が期待でき、転記ミスを防止する効果もある。2024年12月には国土交通省のNETISに登録された。国土交通省やNEXCOの帳票形式にも対応し、即座に現場で活用できる点が評価されている。川田工業では、受注した橋梁の施工現場で使用するほか、今後サブスクリプションサービスとして社外への提供に向けた準備も進めている。

膜厚管理システム「ぬり助」と従来の膜厚管理との違い

「事前に検査場所全体をスキャンして地図を作成し、ルート設定後にボタンを押すと、ロボットがその設定をもとに自動で動き検査する仕組みだ。実際に塗膜厚を測定すると、『ぬり助』を通じてクラウドに検査データがアップロードされ、帳票が出力される。検査時間の予約も可能なため、始業前にロボットによる検査を開始し、始業時間には検査を終えている、といった運用も可能だ。時間短縮に効果が高く、従来は検査員と記録員が2人そろってチェックしていた工程において、無人で塗膜厚データの自動収集が行える環境を構築した」と、池田氏は胸を張る。

具体的な運用としては、富山工場では、夜間や早朝の人が休んでいる時間を使って人の作業を止めることなく検査を検討している。また、その収集したデータをAIで評価するシステムの検討を進めている。データ評価により塗装工の技量や塗る際のクセなどを把握し、塗装工や塗装ロボットへのフィードバックを行うことで品質の改善、塗装ロスの削減を目指す。塗膜厚自動検査ロボットは、2025年中は試験導入として、有効性が確認できれば2026年度から運用を本格的にスタート。人が行う作業は「最初の事前準備とロボットに対する検査指示だけになる」(池田氏)という。