アナログに頼る塗装作業と塗膜厚検査の限界

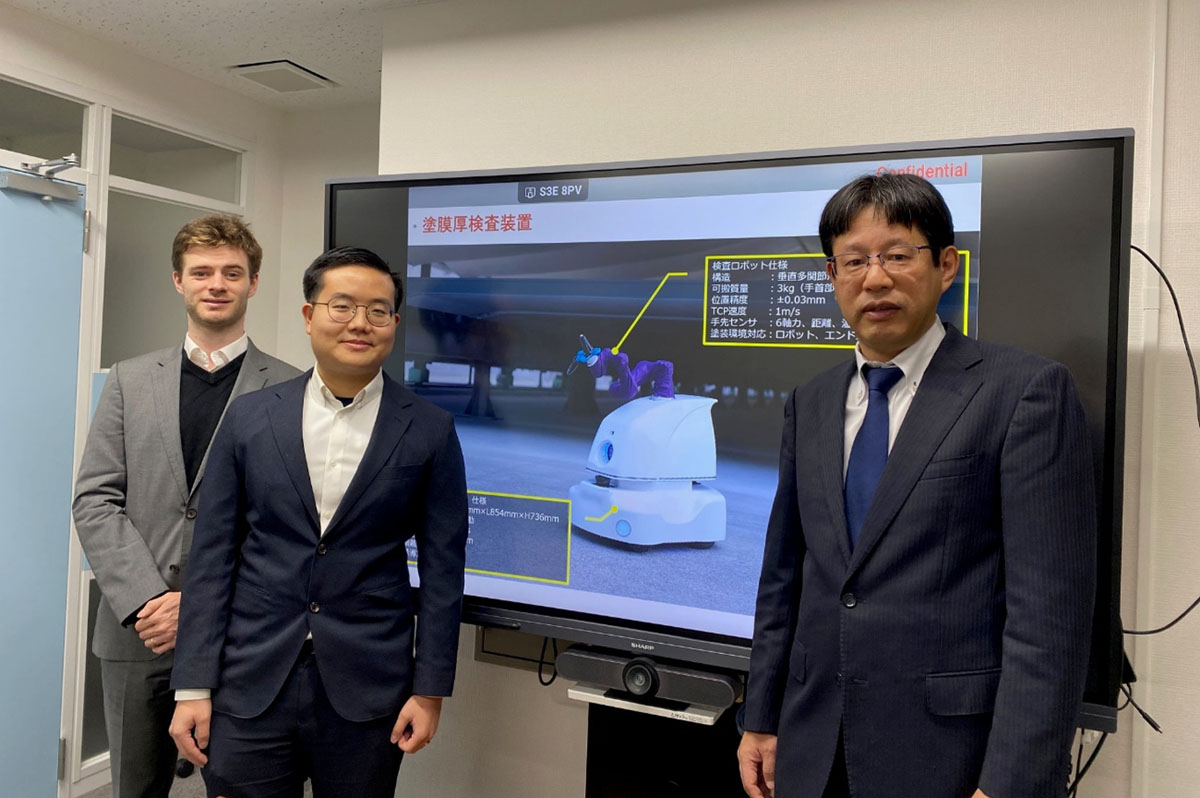

右から、塗膜厚自動検査ロボットの開発の責任者である川田工業 橋梁事業部 開発部知能機械チーム担当部長 池田俊雄氏、同チームのクリシュナムラ・スバークリシュ氏、三毛タッカー・ローリー氏

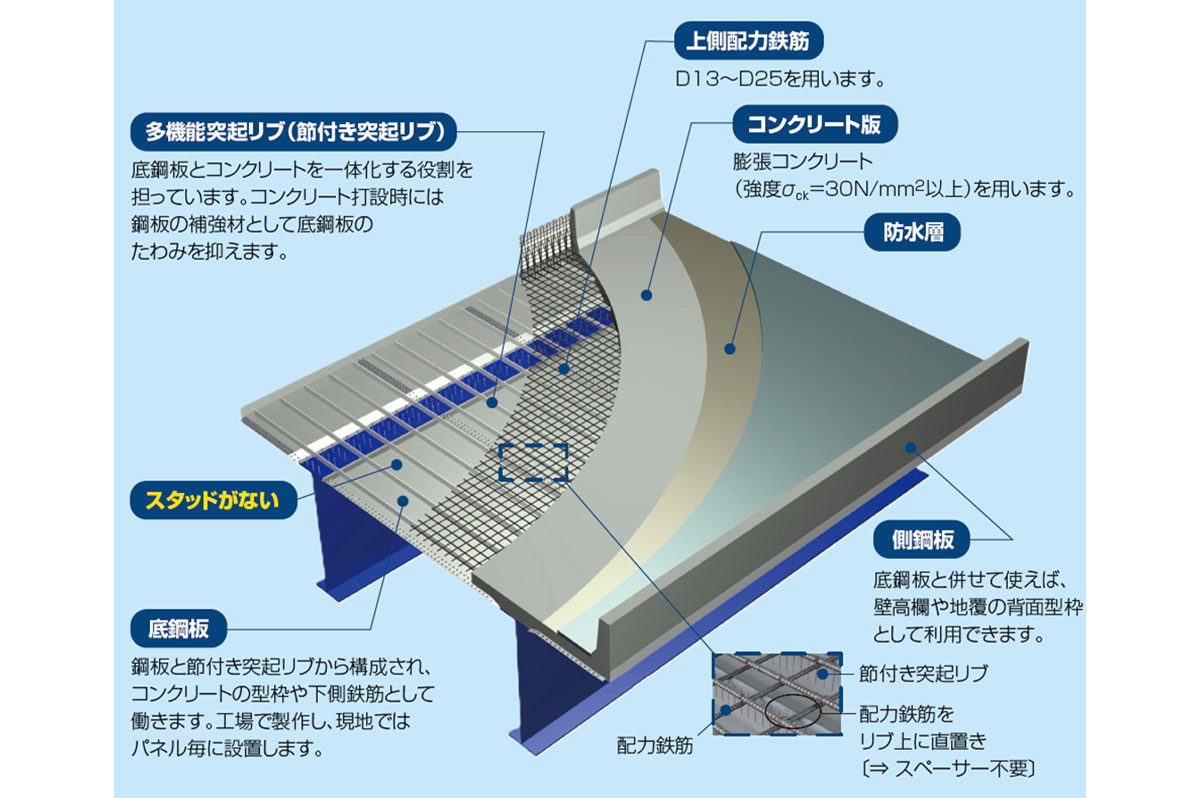

塗膜厚自動検査ロボットの詳細に入る前に、まずはその対象となる製品について概説しておきたい。川田工業が富山工場で製造している鋼・コンクリート合成床版「SCデッキ」は、鋼板や形鋼とコンクリートが一体となって荷重に抵抗する構造の床版だ。1983年に開発され、現在に至るまで170万m2以上の実績を誇る。

近年では、合成床版の疲労耐久性や現場での施工効率を一層向上させる観点から、従来のSCデッキをリニューアルし、安全性・施工性・疲労耐久性をさらに高めた「SCデッキ・スタッドレス」も開発した。デッキの補強横リブとして、高炉材よりCO2排出量が少ない電炉材の形鋼を用いることで、SDGsの達成にも大きく貢献している。ちなみにSCデッキ・スタッドレスは、2021年の初採用以降、すでに30万m2を超える採用実績を重ね、最近は橋梁以外にもシールドトンネルの中床版にも採用されている。

SCデッキ・スタッドレスの構造

従来はイニシャルコストに優れたRC床版の採用が一般的であったが、最近ではライフサイクルコストの観点から、より耐荷力に富み耐久性に優れた床版が求められるようになり、SCデッキの採用が増加している。

川田工業は、SCデッキの継続的な需要の高まりに対し、今後も高品質な製品を安定供給する体制を整備するため、生産工程のDXを加速させている。しかし現実には、SCデッキの製作工程には依然として人手による作業が多く残っている。とくに製品品質を大きく左右する塗装作業は、これまで全て人の技能に依存しており作業負担が大きい。たとえば、塗装工程では、作業者は夏場でもフルフェイスのマスク・防護服・手袋を着用し、厳しい環境下で広大なデッキの塗装を行っている。

「塗装作業者は、年々担い手の確保が困難になっており、高齢化により引退される方も増え、熟練工から若手への技能伝承も難しくなっている」と、池田氏は開発の背景を語る。

そこで川田工業は2024年、富山工場において熟練工が持つ塗装技術を継承し、塗装品質をさらに高めることを目的に、「ロボット自動塗装ライン」とその実験棟を構築した。富山工場では、熟練工と同等の塗装品質を得るための各種テストを実施している。同ロボットによりSCデッキを最大12枚並べ、国内最大級となる約300m2の施工面積を2時間足らずで塗装可能の予定としている。

自走式「自動塗装ロボット」

また、最大4枚のSCデッキ(質量10t)を、0.75kWの低出力誘導モータで搬送可能な自動搬送装置も開発した。従来はラフタークレーンで1枚ずつ架台上に並べていた作業の大幅な省力化・省人化を実現し、安全性も向上させている。さらに将来的にはAIを使った塗装条件の最適化や、遠隔地からの進捗管理による省人化を目指している。

今後の見通しについては「人と同等の塗装品質を確保するため、春・夏・秋・冬とさまざまな条件下で試験を行っている。2026年春をめどに本格運用に入る予定だ」(池田氏)という。